Kolejny dzień, kolejne wyzwania. Niby prosta naprawa panelu Siemensa okazała się na tyle problematyczna, że musieliśmy “pożyczać” części z panelu TP1200 innego klienta. A i tak nie do końca cała operacja udała się od razu tak jak byśmy tego chcieli… następny w kolejce generator plazmowy, który miał nie wyświetlać prawidłowo pewnych wartości. No cóż było to bardzo daleko idące uproszczenie ze strony UR naszego klienta. Nic a nic nie wspomnieli, że generator został dość konkretnie zalany… Na koniec zawsze najlepsze. Falownik Danfoss 75kW odebrany od klienta na “konserwację” – słuchajcie wszystko działa, tylko przedmuchać trzeba 🙂 Okazało się, że falownik był w stanie agonalnym – straszliwie przegrzany, zabrudzony, skorodowany, przeciążany, z nie do końca działającą turbiną chłodzącą i skruszałą pastą termo… Koniec końców oczywiście wszystkie te naprawy udało się zakończyć pełnym sukcesem, a jakże! Natomiast co ponarzekaliśmy to nasze 🙂

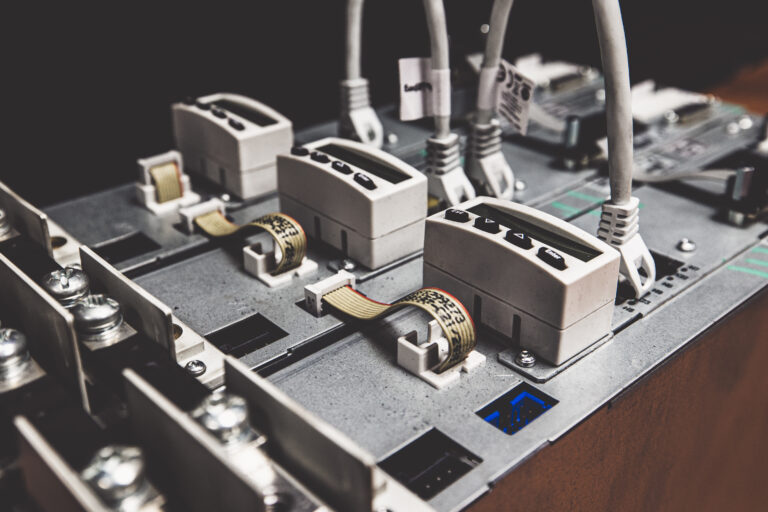

Urządzenie:

- Panel Siemens TP1200 Comfort 6AV2 124-0MC01-0AX0

Zakres prac:

- naprawa głównej przetwornicy

- wymiana diod zenera oraz bezpieczników

- naprawa sekcji komunikacji Ethernet

- ponowne wgranie uszkodzonego firmware’u

- konserwacja wraz z wymianą elementów biernych

- testy funkcjonalne

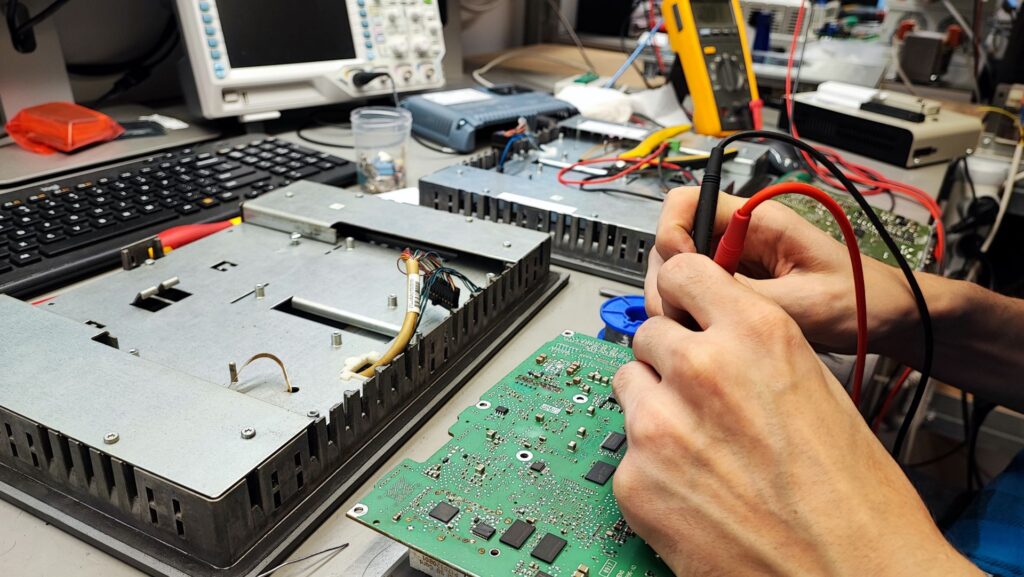

Urządzenie:

- Generator plazmowy AFS G05P

Zakres prac:

- naprawa uszkodzonej sekcji zasilania

- wymiana tranzystorów, diody prostowniczej oraz sterowników bramek

- wymiana rezystorów na płycie PCB procesora

- usunięcie korozji po zalaniu

- naprawa przelotek przy transformatorze oraz ścieżek na płycie PCB

- konserwacja wraz z wymianą elementów biernych

- testy funkcjonalno-obciążeniowe

- inspekcja kamerą termowizyjną

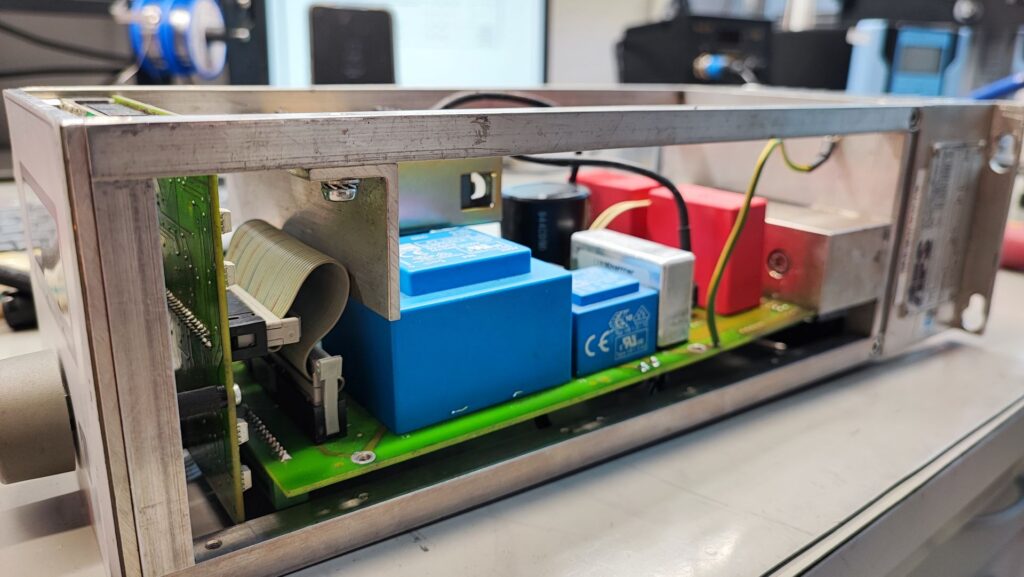

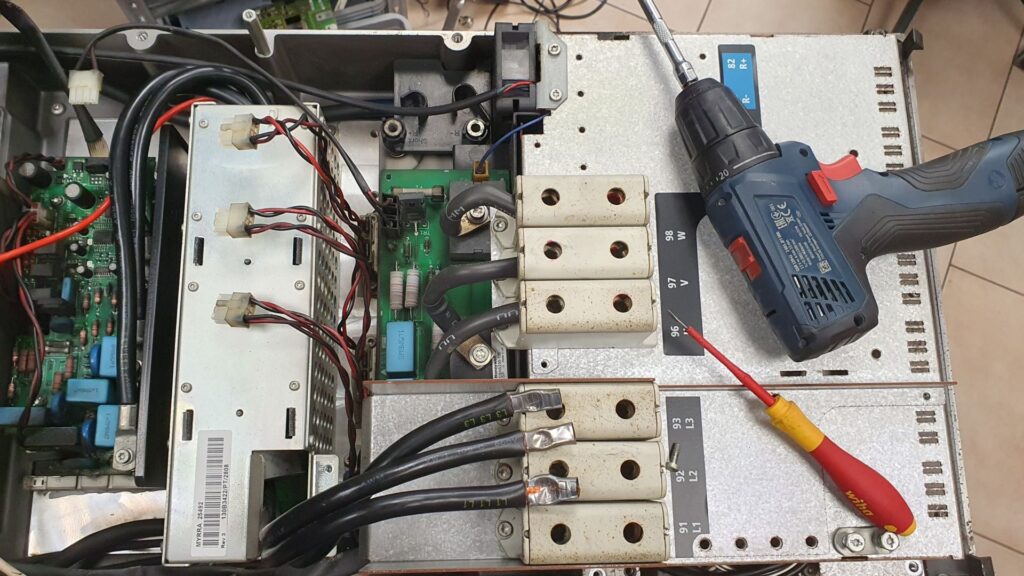

Urządzenie:

- Falownik Danfoss FC-302P75KT5E21H1

Zakres prac:

- rozebranie falownika oraz gruntowne czyszczenie

- usunięcie ognisk korozji oraz osadów z płyt głównych poprzez kąpiel w wannie ultradźwiękowej

- wymiana upalonych oraz zgniłych złączy

- wymiana wypalonego przekaźnika rozładowywania napięcia

- konserwacja płyt głównych specjalnym lakierem zapobiegającym korozji

- wymiana kondensatorów oraz past termoprzewodzących

- konserwacja turbiny

- testy funkcjonalno-obciążeniowe

- inspekcja kamerą termowizyjną